中建科工:眉山天府医院项目

时间:2024-07-25 来源:本站 编辑:admin

中建科工眉山天府医院项目

省内最大全钢结构装配式医院建造实践

眉山天府医院是四川省目前已建成的最大全钢结构医院,于2020年11月27日开工,2023年12月31日竣工。该项目是四川省住建厅装配式建筑示范项目,并先后荣获2021年度“智建杯”金奖和“金标杯”一等奖、2022年度四川省结构优质工程和优秀焊接工程一等奖、2022年度国家AAA级安全文明标准化工地、2023年度中国钢结构金奖,以及一项国家级、两项省级QC质量管理成果等荣誉。

项目按照绿色建筑二星标准及三级甲等医院建设标准设计,总建筑面积16.08万m2,设置床位850张。项目主要单体建筑为钢框架结构、钢框架+支撑结构和混凝土框架结构,由中建科工集团有限公司采用EPC总承包模式建造。

三级甲等医院作为大型综合性公共建筑,不仅功能布局多样、设施复杂、建设标准高,而且还涉及到医用气体、防辐射工程、净化工程等医疗专业要求,同时由于项目特点,尚存在大悬挑、双曲幕墙、高填方、深基坑、高支模等危大工程。为此,中建科工充分发挥自身实力优势,进行技术攻关、管理创新,形成了设计-制造-施工一体化钢结构装配式医院建造技术。

二、设计亮点

针对医疗建筑功能布局复杂,建造标准高的特点要求,项目团队利用全钢结构所赋予的空间自由度和可塑性,依照功能布局整理归纳出翔实的医疗建筑部品目录清单,采用模块化、单元化思路,依托中建集团《基于两山医院的防疫工程建设集成技术及产业化研究》以及《装配式钢结构医疗建筑成套技术集成与研究》科研课题成果,形成了医疗建筑部品的装配式尺寸标准化、功能集成化细则。

项目设计团队从医院房间使用功能细分,按照门诊、住院、行政后勤、医技科室划分,采用单元化、模块化的设计方案,统筹设计同类功能单元,保证了功能单元在运营期间的高效转化;从建筑部品进行细分,按照装配式隔墙、吊顶、整体卫浴、收纳部品、室内门窗、医用专用柜等设施,采用模块化标准设计,满足了全院信息化管理控制要求。

三、制造亮点

(一)部品部件标准化制造技术

项目主体结构、二次结构、装饰装修工程均采用装配式施工技术,为进一步提高工厂生产效率,项目团队对钢柱、钢梁、ALC墙板、HPL墙板、覆膜铝板、岩棉板吊顶、铝板吊顶等装配式部品进行标准化优化,调整各部品部件为典型规格,部品部件标准化优化超十万个,各类部品部件标准化率均达到60%以上。

(二)双曲幕墙拟合制造技术

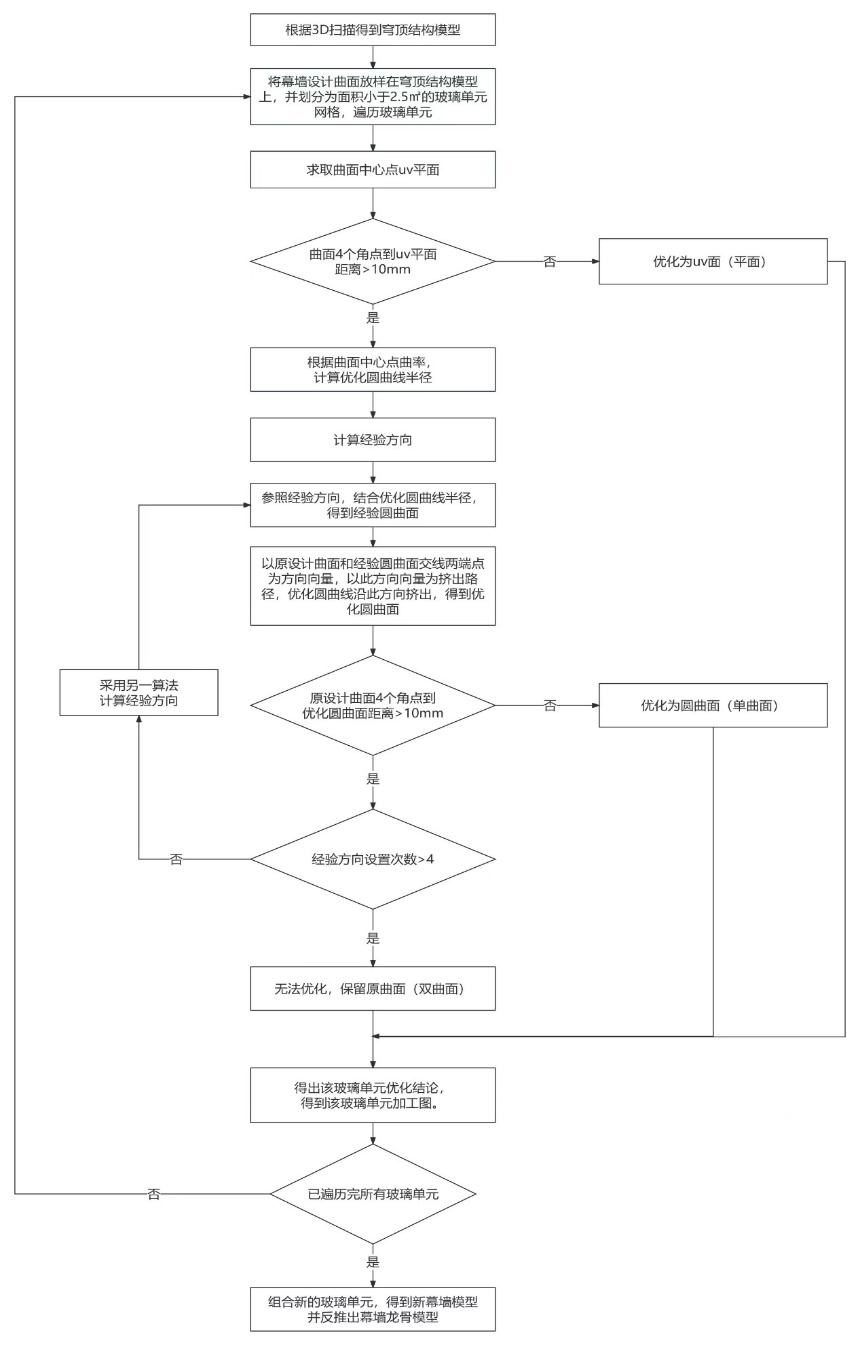

根据设计,项目幕墙存在一光筒区域,接引自然光源至门诊大厅,以展现钢结构造型之美。原设计光筒区域顶部为双曲玻璃拼接而成,由于双曲玻璃工艺复杂、加工周期长,项目技术团队辅助制造厂商,在确保整体效果的基础上,对现场龙骨采用3D扫描+犀牛软件进行优化,将有条件的双曲玻璃优化为常规单曲玻璃工艺,节省了工期和施工成本。优化流程如右图所示。

双曲玻璃优化流程图

(三)钢结构工厂智能制造技术

本项目由中建科工自有钢结构工厂—中建钢构四川有限公司,利用钢结构模块化产品自动生产线,高品质、高效率地完成项目2.23万吨钢结构加工制作。在切割、焊接、表面处理等关键工序上采用智能化作业,使用自主研发的激光除锈设备、坡口智能切割工作站、智能部件焊接单元等建造技术,大大提高了钢结构建造水平,以H型钢梁的焊接为例,采用“卧式组焊矫一体化”加工技术,提高生产效率30%。

四、施工管理亮点

(一)协同审图平台

综合性医院因其独特的功能性和技术的复杂性,涉及的专业领域广泛而多元,净化、防辐射、装饰、机电等不同专业间界面处理十分复杂,不同类模块单元的交互是项目的重点问题。

本项目共有31家专业分包,为确保施工过程中各专业图纸界面清晰一致、内容衔接紧密、避免碰撞冲突,各专业必须协同联动。当某一专业图纸发生变更时,需对各专业图纸进行同步更新、联动管理,避免信息滞后导致施工矛盾或工期延误。本项目采用了朱雀协同审图平台,将项目图纸上传到云端服务器,借助云环境对图纸进行增、删、改、查等基本操作,同时保留图纸的历史变更信息,生成完整、全面的图纸变更报告,确保图纸版本的演变过程可追溯,实现施工过程中精确把握图纸的实施动态。

(二)大悬挑限高工况

项目门急诊医技综合楼为钢框架-支撑结构体系,平面近似呈平行四边形。在其主入口处,设计有11榀外露弧形悬挑桁架柱,与内部钢框架共同支撑上部结构。每2榀弧形悬挑桁架柱之间在接近顶部的位置,设计有“蝴蝶状”的双曲空间异形箱体构件。

“蝴蝶板”为双曲空间异形箱体构件,整体造型为两端宽、中间窄的蝴蝶状,单个构件最大平面尺寸11.5m×5.5m,吊重7.1t,倾角44°,安装高度13.4m,均位于弧形悬挑桁架柱的外侧。安装“蝴蝶板”时,其上部楼层已完成楼面浇筑,构件顶部可用净高仅2.03m。当时,钢结构安装还没有构件顶部限高3.0m以内工况下的施工案例。若按常规采用土法吊装,存在较大的安全隐患,也无法保障超长超宽钢构件吊装过程中构件的自身稳定性。且采用多点位、多个葫芦进行吊装,很难保证多点同时同步吊装过程中的统一协调和安装角度的精准控制。

因此,项目现场采用汽车吊进行高空原位安装,保证构件倾角的准确和精准定位,以及连接处的焊接质量。首先通过深化设计对“蝴蝶板”箱体构件进行拆分优化,将双曲空间异形等效为弯弧杆单元和双曲薄板的组拼。为满足表面整体效果合理布置剖口位置、明确焊接顺序、在必要的位置设置过焊孔,确保节点处焊缝的可靠连接。

提取模型中“蝴蝶板”构件尺寸和相对位置的精准数据,现场据此设置一组水平限位工装配合葫芦倒链,在起吊前进行构件角度的调整。并通过在构件主受力杆件上增设吊装措施,进而节约钢丝绳的使用高度,确保“蝴蝶板”在顶部限高工况下的精确吊装就位。项目团队总结完善施工经验,形成了工法《“蝴蝶状”空间异形钢构件制造及顶部限高吊装施工工法》。

(三)BIM智能建造

医疗建筑设备机房多、占建筑空间大,设备安装顺序和土建施工的合理安排十分重要,同时机电管网分布复杂,风管、消防水管、喷淋支管、电缆桥架、医疗管线等交错纵横,为医疗建筑的净高控制、洞口预留、套管收口带来不小挑战。

对此项目采用BIM技术强化三维空间管理,建立 BIM 模型,对建筑结构及机电专业进行全面的碰撞检测分析,及时发现并解决潜在的实体冲突点,分析产生碰撞的原因,并与相关设计人员进行沟通协商,将问题解决在设计阶段。

在BIM模型环境下,对现场管线进行全面仿真建模,尤其针对设备机房区域,在设计初期即着手进行详细的深化设计,包括设备定位、管线走向规划、标高设定等关键环节,以此完成机房内设备及管线系统的整体深化设计方案。基于形成的管线综合模型,重点针对项目核心区域、重要节点、走廊通道、门厅入口、电梯井道以及设备机房出入口等区域,输出详尽的管线综合剖面图,并据此编制管线综合报告,明晰展示各个区域内管线的实际排布情况,为业主及参建各方提供直观决策依据,助力于管线布局的优化调整,提高室内净空高度,同时也能精确指导建筑墙体砌筑阶段预设机电管线路径及孔洞尺寸,杜绝后期二次开槽带来的损失,保障了项目顺利实施和高质量完工。

(四)企业级管控平台

为了实现对项目全过程、全要素的集中管控,公司组建了企业级管控平台,深度融合了智慧工地系统核心技术,旨在为项目管理人员提供实时、准确、全面的数据支持,实现人、机、料、法、环、测等信息的采集、监测和现场信息集成管理,通过轻量化技术、异构信息交换共享技术,实现对参建各方及施工过程信息共享与协调管理。(陈逸龙)