中建不二幕墙装饰公司:张家界西站项目

时间:2024-07-25 来源:本站 编辑:admin

中建不二幕墙装饰公司张家界西站项目

大型悬挑铝板装配式反装吊装技术应用

张家界西站站房吊顶结构独特、跨度大、层次丰富,工期、场地紧张,无法采用传统装配式施工方法。为解决项目需求,参照装配式金属幕墙工程施工及安装工艺,在框架式幕墙设计、施工的基础上,整合施工测量、连接件安装、板块制作及吊装、质量检查、成品保护等多方面的施工工艺,提出装配式反装法,现场拼装铝板板块主次龙骨、铝板面板,装配完成后进行板块转运、吊装、固定,解决了项目需求,保证了施工质量并体现了建筑幕墙的整体效果。

一、 工程概况

张家界西站站房项目位于湖南省张家界市,是连接黔常铁路与张吉怀高速铁路的重要枢纽车站,也是集铁路、汽运、公交、磁悬浮等多种交通方式于一体的综合交通枢纽[1]。建筑面积为28000m2,站房最高处31.143m,整体设计利用了山峦叠翠之感。项目综合性强,外部配合协调要求高,所处施工场地狭小,与站前单位、线下单位、四电单位交叉施工,施工难度大,专业分包多,包含机电安装、幕墙、装饰装修、钢结构、金属屋面、静态标识等单位。如图1所示(图1来源于文献[1],文中其他图片均为笔者自绘及自摄),站房四周设计为主体结构外悬挑6m的大跨度、多层次、连续性锯齿状蜂窝铝板吊顶,吊顶平面为17°斜角并呈规律性向四周延伸,灰色铝板吊顶面积为5000m2[1]。

图1 张家界西站站房效果图

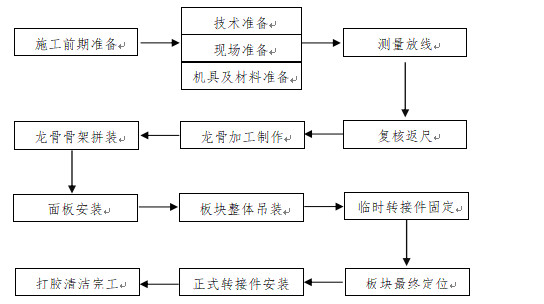

二、 装配式反装法施工研究方法

本工程原计划采用常规的构件式施工方法,即按正常的施工顺序,利用脚手架措施,先进行转接件及龙骨的焊接安装,再进行面板安装及打胶收尾。但因站房处于关键位置,无法进行脚手架的现场搭设。同时因吊顶悬挑长度大,现场材料转运及安装工效低,也不利于成品保护。此外,该工程工期非常紧张,预留施工工期仅40天,若采用常规施工方法,施工工期将达到60天。经过综合考虑,提出装配式反装法,以每个铝板分格作为一个单独的板块,铝板板块主、次龙骨及铝板面板均在现场进行拼装,装配完成后再进行整体吊装固定[2]。工艺流程如图2所示。

图2 工艺流程图

三、装配式反装吊装施工工艺

(一)测量放线

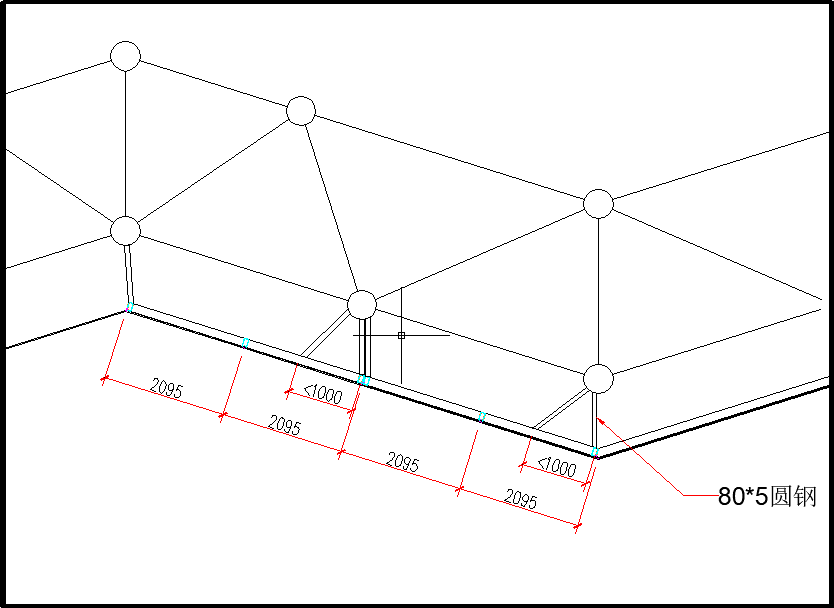

由于结构受力位置为空间网架球节点,实际误差大,因此必须对每个球节点进行精准的测量以及空间定位,如图3所示。

图3 空间定位示意图

如图3所示,在完成现场复测后,将现场测量的数据反馈至结构计算人员进行复核,核算在实际施工工况下,施工节点是否合理,受力是否存在隐患,为下一步的施工做好理论基础支撑。

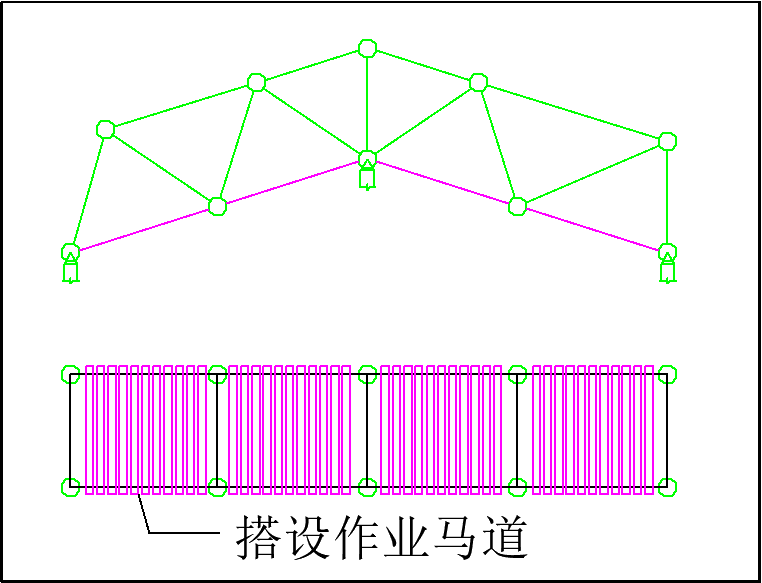

(二)搭设马道

现场网架为双球点布置,为了确保吊装作业时顶部作业人员有安全防护措施与作业平台,在网架双排杆件间搭设马道,通过设计核算,现场网架结构可以满足马道搭设的载荷需求。

(a)

(b)

图4 马道结构图

如图4(a)所示,利用双排杆件作为马道的搭设受力位置,图4(b)为马道现场搭设图,马道采用木板,并按相关规范进行搭设。可以看到,马道的铺设给现场作业人员提供了充分的作业空间,使得板块安装作业时,人员可以从内侧进行辅助作业,提高了板块安装的效率。

(三)板块装配及转运

按照图纸放样的要求,将加工处理后的龙骨进行现场焊接组装,并利用现场制作的模具进行复核。每一个铝板吊顶分格作为一个完整的单元板块,在完成主龙骨焊接后,依次进行次龙骨、铝板的焊接安装。所有焊接工作,前期均只进行点焊固定,后期在确定变形及尺寸无误后进行满焊、防锈等工序。地面作业的方式避免了脚手架的搭设,板块装配时的安全风险降至最低,经济效益也达到最高。同时,整体装配是在加工区域进行,不需要占用施工区域场地,避免了与其他单位的交叉作业,在一定程度上降低了返工的风险。

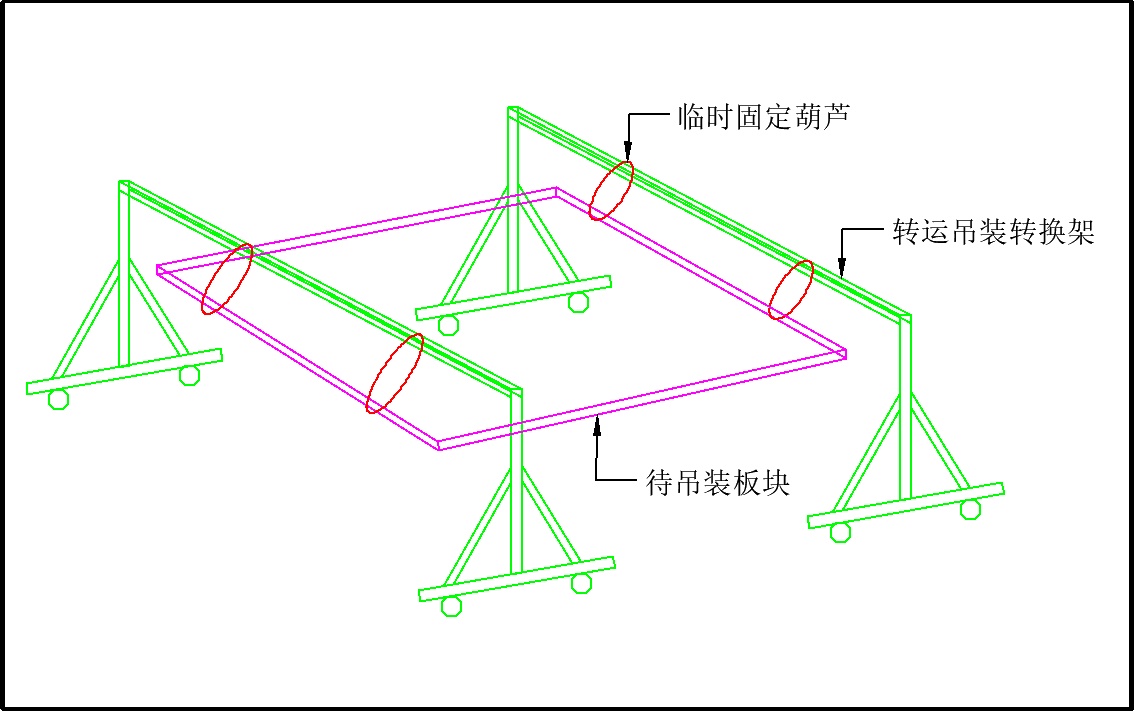

单元板块装配完成后需转运至安装区,考虑到单块板块的尺寸为6.3*5.1m,不便于运输,故设计了一种板块转运架,从而将板块转运至吊装位正下方,转运架结构如图5(a)所示。

(a)

(b)

图5 转换架结构图

如图5(a)所示,利用钢方管作为转运架的平台,平台下设万向轮。板块四周用手动葫芦进行均匀固定,保证板块的外表面受力均匀,不对平整度造成影响。同时也便于对铝板成品的保护。图5(b)为使用转运架进行转运的现场照片,相比于人力搬运,使用转运架提升了工作效率,而相比于使用动力机械转运,转运架又避免了机具租赁费的使用,从而降低了施工成本。

(四)板块整体吊装

首先利用吊顶铝板完成面以及主龙骨的标高,在每个球节点上焊接基准(临时)转接件,方便在后续的板块吊装时,便于固定与调整。各转接件长度依据实际测量数据在电脑模拟放样后进行制作,之后进行板块的整体安装。

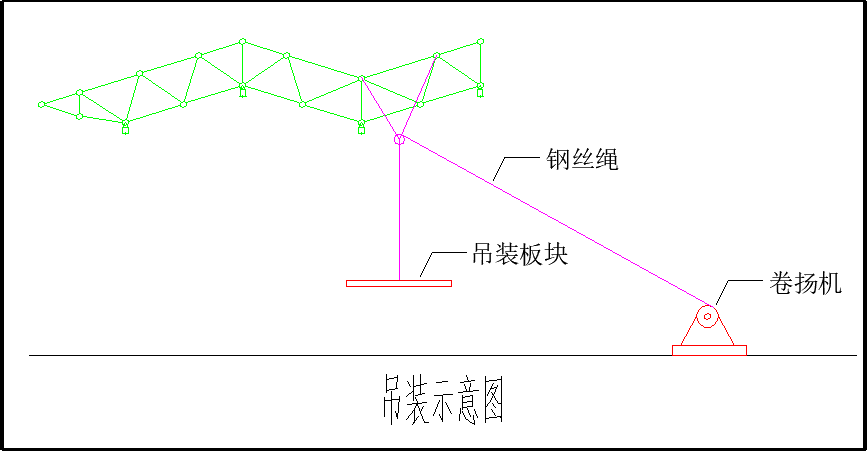

如图6所示,在板块的安装过程中,与常用的使用汽车吊进行起升吊装的方式不同,该项目由于其结构特殊,吊装过程中对工程结构进行充分利用,利用网架的空间特点,在地面布置卷扬机,利用网架球作为中间吊点。设置吊点前,对结构进行复核,确保板块重量在网架受力范围内,并留有一定的富余量。所有使用的机械设备均按照要求进行每日检查,确保施工期间安全可靠。中间吊点的合理选用使得板块的垂直运输不再需要吊机等作业设备,进一步降低了施工成本。

图6 吊装示意图

板块起吊后,马道上作业人员以及曲臂车上辅助作业人员、地面卷扬机控制人员等保持通讯畅通。确保板块平缓、顺利到达既定位置。先利用临时转接件进行初步焊接固定,后将初步固定完成的板块准确固定后,利用正式转接件进行最终固定。

钢结构安装完成后,需对焊缝进行打磨清理,并涂防锈漆,对钢龙骨内腔外露部分加装盖板,然后对整体钢构进行外表面喷涂处理,利用曲臂车进行打胶收口。打胶时,先用清洁剂擦干净基层,再进行打胶工序,打胶确保连续饱满,并进行刮胶处理。施工完成后对幕墙表面进行全面的清洗,将灰尘、油脂等清洗干净。整体安装效果如图7所示。

图7 实际完成图

四、装配式反装吊装施工质量控制

因吊顶主要受力点均在主体网架球上,现场主体球节点偏差大,铝板平整度与成品保护是施工的难点。过程中从以下方面进行铝板吊顶的质量控制。

(一)结构设计校核

球节点的现场误差较大,因此使用激光扫描仪对每个球节点进行现场复测,将数据返还给设计部门,以现场实测数据为依据进行结构设计和计算,设计时不同的施工方案需要考虑不同的施工荷载。本研究采用整体式单元体吊装,因此必须考虑选用不同吊点时所造成的整体框架变形量,避免施工吊装过程中吊装点选用错误而造成结构变形,导致板面的平整度达不到要求。

(二) 材料质量控制

1.铝板质量控制

铝板表面处理工艺的不同造成了材料性能差异较大,目前常用的铝板表面处理工艺有:阳极氧化,该方法应用较早,其加工性好、价格便宜,但最终成品的颜色较为单一,同时对于不同批次铝板,其着色程度差异较大,易产生色差;静电粉末喷涂,该方法高效节能、污染少、色彩鲜艳,但比较鲜艳的颜色容易褪色,同时铝板容易产生橘皮,甚至脱粉;氟碳喷涂,该方法耐候性、抗紫外线、耐大气污染性等性能均较好,其颜色丰富不易失色,装饰性也更强,但造价高昂[3]。

由于该项目定位较高,代表性强,故采用氟碳喷涂法进行铝板表面处理。除选用氟碳喷涂法外,铝板材料进场后,按照设计要求严把验收关,并进行见证取样送检。验收内容主要有:铝板的厚度,整体的平整度和加强筋等必须符合规范和计算要求。

2. 其他材料质量控制

保证铝合金构件表面的完整度,避免出现刮伤、掉漆以及裂缝的现象[4]。各种胶与相应接触的材料相容且黏结强度应符合要求。螺栓、型材等材料进场后,按照设计要求严把验收关,并进行见证取样送检。

(三)装配质量控制

铝板吊顶装配中,面板的平整度很大程度决定于龙骨的平整度。项目从以下方面入手对龙骨平整度进行控制。

合理安排组装工序:组装中按照先主龙骨后次龙骨,先龙骨后吊装点,先四周后中间的方式进行组装,采取规范化流水式施工,最大化提高工效的同时尽可能保证施工质量。

控制龙骨的加工尺寸:龙骨尺寸精准是保证组装顺利进行的重要方面,项目确保所有龙骨的加工下料尺寸与现场安装要求一致。施工前对现场结构复测,采用CAD、犀牛等软件进行龙骨加工图的绘制,主龙骨和次龙骨同样采用流水式机床加工,龙骨精度控制在2mm以内,进场时严格按照验收规范进行验收,对不符合设计尺寸的龙骨进行拒收退回处理。

装配完成后需要对铝板完成面进行拉线测量,确保完成面的平整度,过程中可使用胶垫进行小幅调节,保证面板安装的“横平竖直”的最终要求。

(四)板块整体吊装质量控制

吊装过程中采用全站仪进行取点,并充分考虑天气、温度对于仪器的影响。安装中对于连接点考虑好足够的伸缩量,保证安装过程中的可调节量。同时考虑到吊装过程中大型机械和风力等环境因素给安装带来的影响,必要时可增加拉结点。对于施焊部位及时进行防锈涂漆处理,避免后续作业隐患[4]。做好与其他安装单位的配合工作,避免出现工序交接不清而造成维修或返工。

总之,装配式反装法在保证安装精度的同时,不仅解决了措施问题以及现场安装空间不足的问题,还实现了对建筑结构的充分利用,确保了工期,对于大跨度多层次连续性面板的安装具有借鉴作用。(粟佳)

参考文献

[1]谭勇峰、李小聪、王林等著《黔张常铁路张家界西站BIM应用》(《土木建筑工程信息技术》2020-12)

[2]吴有辉、张鹏著《铝板吊顶施工技术研究》(《建材与装饰》2019-15)

[3]叶建文、徐浩、孟磊著《浅析铝板幕墙的应用实践》(《商品与质量》2021-28)

[4]翟继峰著《异形建筑铝板幕墙施工质量控制技术分析》(《工程与建设》2021-35)